يلعب تطوير القالب دورًا محوريًا في تقدم المشروع بأكمله، وهو جزءٌ مهمٌ من تحضيرات الإنتاج لدى مصنعي المعدات الأصلية. بعد ذلك، بدءًا من إصدار بيانات الهيكل وحتى القبول النهائي للقالب، سنتحدث عن عملية تطوير القالب ومراقبة الجدول الزمني.

1. تم إصدار عدد من مركبات الجسم

يُصدر قسم تصميم الهيكل النموذج الرقمي للمنتج، ويُجري قسم التطوير الهندسي تحليلًا أوليًا للعملية وتوقعات الأسعار (كبيانات مقارنة العطاءات) وفقًا للنموذج الرقمي للمنتج، ويستخدم النموذج الرقمي لعملية الهيكل لإجراء العطاءات وتحليل عملية القوالب المقابلة. لن نتطرق هنا إلى عملية العطاءات بالتفصيل. فيما يلي شرح موجز لتطوير وإدارة القوالب من مرحلة المعايرة (أي تحديد مصنع القوالب).

2. تحليل جدوى عملية تصنيع أجزاء الجسم (مطوري القوالب وأقسام تطوير الهندسة)

بعد استلام النموذج الرقمي لعملية الجسم، سيقوم مطور القالب بتحليل جدوى العملية لكل جزء. من حيث المبدأ، مطلوب من مصنع القالب إجراء تحليل CAE (أي تحليل محاكاة قابلية تشكيل الأجزاء) على جميع الأجزاء التي تم تطويرها حديثًا.

دور تحليل CAE:

من خلال تحليل CAE، يمكننا مراقبة عملية تشكيل مادة صفائح الأجزاء بشكل أكثر حدسًا؛

تقصير دورة تصميم القالب وتحليله؛

التنبؤ بإمكانية ظهور العفن؛

اعتماد تصميم التحسين، والحد الأقصى يقلل من استهلاك القالب والصلب، ويقلل من تكلفة إنتاج التصنيع؛

تحديد المخاطر المحتملة للقوالب والأجزاء قبل التصنيع؛

ضمان عقلانية تصميم القالب، وتقليل تكلفة التصميم؛

من خلال تحليل المشاكل المحتملة للأجزاء، يمكن لمصنع القوالب تقديم اقتراحات معقولة في الوقت المناسب لتغييرات التصميم، وتعزيز أعمال التطوير بكفاءة أكبر.

بناءً على نتائج تحليل CAE لمصنع القوالب، يمكن لقسم التطوير الاستفادة الكاملة من خبرة الإنتاج الميداني وتصحيح الأخطاء للتحقق من معقولية معلمات العملية وملاءمة الرسومات. ونظرًا لخطر تجعد أو تشقق الأجزاء، يمكن لقسم التطوير اقتراح الحلول في الوقت المناسب.

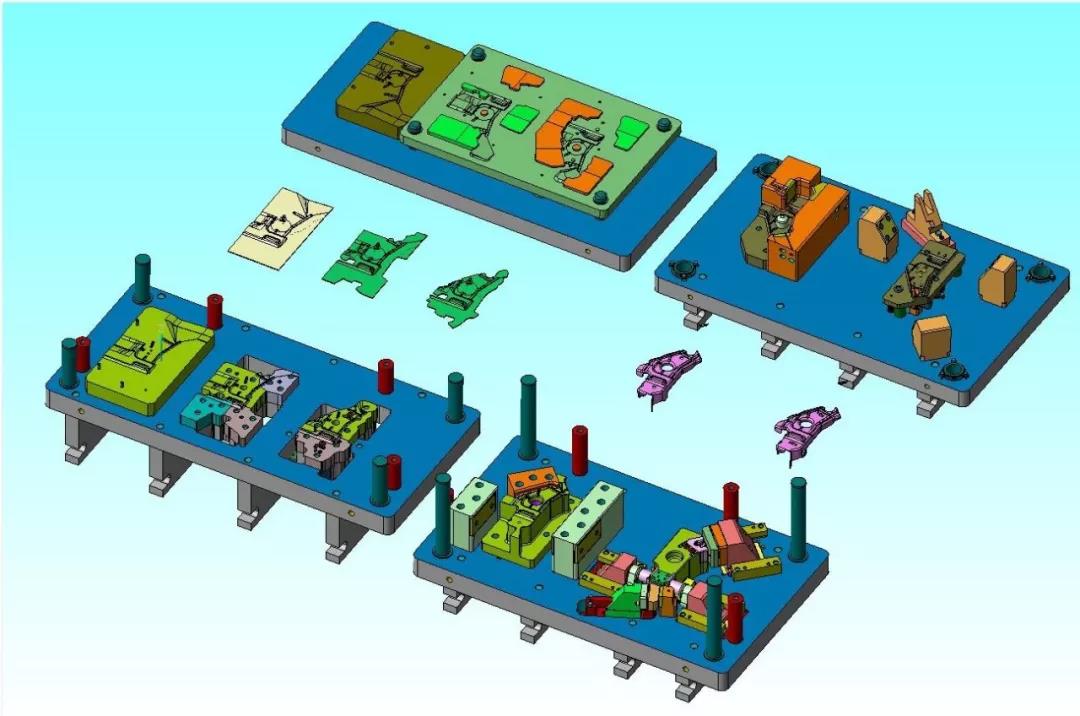

3. تصميم وتوقيع مخطط DL

يمكن تنفيذ تصميم رسم DL للقالب بعد تحليل CAE، ويمكن تنفيذه في وقت واحد في معظم الحالات.

تصميم مخطط DL هو تخطيط التصميم، وتحليل وتصميم عملية الختم، والمعروف أيضًا باسم مخطط تدفق عملية القالب، بما في ذلك: حجم ورقة الأجزاء، واتجاه الختم والزاوية، وترتيب عملية الختم، واتجاه التغذية، وتوزيع سكين النفايات واتجاه حافة القطع، واتجاه إزالة النفايات، وفتحة CH، وتحديد الأجزاء اليمنى واليسرى، ووضع العلامات على كل عملية، وما إلى ذلك.

في الوقت نفسه، يجب أن يعكس رسم DL أيضًا معدات الختم للعملية ذات الصلة، وارتفاع القالب، ومادة القالب، والضربة العاملة لحامل الفراغ أو الورقة، ووضع وضع الورقة، وتحليل الضغط لعملية الإكمال، إلخ.

بعد الانتهاء من تصميم DL، من حيث المبدأ، يجب إكمال التدقيق الداخلي في مصنع القالب، ويمكن توفير التدقيق الداخلي بعد اكتمال تصحيح المشكلة إلى نفس قسم التطوير، والتوقيع، وعلامة رقم DL أمر بالغ الأهمية، كنتيجة مباشرة لتصميم القالب المتأخر، ولها أيضًا تأثير كبير على دورة تطوير القالب اللاحقة، إذا تغير رقم DL لاحقًا، فسوف تتسبب دورة التطوير والتكلفة في هدر كبير، وعقلانية عملية تدقيق أجزاء قسم تطوير الهندسة الرئيسي، وصحة معلمات الماكينة، ومعالجة عقلانية الملحق، واستخدام المواد، جنبًا إلى جنب مع راحة تغذية الرقابة الصحفية، وما إلى ذلك.

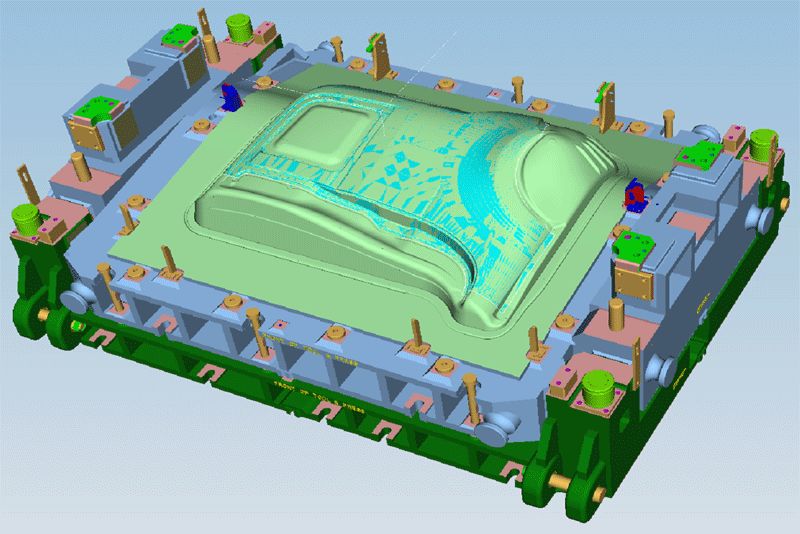

4. تصميم ورسم هيكل القالب

رسم هيكل القالب ترتيب التوقيع: رسم قالب رسم التوقيع -- قالب التشفيه البلاستيكي -- قالب التشذيب واللكم.

نظراً لصعوبة دورة صب ومعالجة القالب وعدم قدرتها على الانكماش، فإن تصميم وصلة القالب في الرسم التخطيطي لهيكل القالب أمر بالغ الأهمية لضمان تقدم المشروع. يجب تقديم وقت وصلة القالب قدر الإمكان لضمان سرعة تصنيع القالب التالي.

إن العينة الأولى من القالب هي عمومًا عينة شبه يدوية، ويمكن طلب التشكيل فقط، ويمكن إكمال بقية التشذيب والختم عن طريق قطع الخط، لذلك يجب تنفيذ تصميم قالب الرسم ونوع الحافة البلاستيكية أولاً، ثم تصميم قالب التشذيب والختم.

يقوم مصنع القوالب بتصميم هيكل القالب وفقًا لرسومات DL. بعد اكتمال التصميم، يجب أن يخضع للمراجعة الداخلية أولاً. بعد تصحيح المشاكل، يُمكن مراجعة التصميم واعتماده من قِبل قسم التطوير في مصنع المحركات الرئيسي.

ينبغي لشركة OEMD التركيز على:

وظيفة القالبالاستقرار والقوة الهيكلية

سلامة إنتاج العفن

الامتثال لمعايير القالب مع مكبس الإنتاج الضخم

راحة التشغيل والإنتاج

اتساق متطلبات المواد والاتفاقية الفنية للأجزاء الرئيسية للقالب

بالنسبة للمشاكل الموجودة في المراجعة، يجب أن يُطلب من مصنع القوالب تصحيحها قدر الإمكان. قد يكون جزء من المشكلة أقل تأثيرًا على وظيفة المنتج، ولكن قد يؤثر على ملاءمة العمل، وقد يقلل أيضًا من كفاءة الإنتاج، من أجل اللحاق بالوقت والجدول الزمني، قد لا يكون تعاون مصنع القوالب مع التغييرات كثيرًا، في هذا الوقت، تحتاج إلى نفس محرك المطورين (المهندس) والتصميم، لأنه في مرحلة التصميم، بغض النظر عن مدى تأخر التغييرات عن السرعة (القولبة) بعد التغيير، يحتاج مصممو مصنع القوالب إلى اتخاذ منظور، والوقوف أكثر في وجهة نظر قسم الإنتاج.

تتطلب بعض القضايا المثيرة للجدل مناقشة موضوعية من قبل أطراف متعددة لإيجاد أفضل حل. في عملية مراجعة رسم القالب، مطلوب من موظفي التطوير الهندسي والفنيين أن يقفوا بثبات وأن يكون لديهم خبرة فنية ممتازة وخبرة في التصحيح في الموقع، مما يمكن أن يقلل العديد من المشاكل في المرحلة اللاحقة.

5. إصدار نموذج الصب الرقمي ومراجعة وتصحيح نموذج الرغوة الصلبة (الستايروفوم)

بعد مراجعة تصميم هيكل القالب، يُمكن تصنيع نوع الرغوة. في مرحلة صبّ الرغوة الصلبة، يُطلب من فريق المشروع نشر بيانات الصب لضمان قابلية صبّ النموذج الصلب. يُصنّع نموذج الرغوة الصلبة من البوليسترين المُرغى في درجات حرارة عالية. تُجرى معالجة NC وفقًا لرسم هيكل القالب، مع مراعاة مدة معالجة القالب المناسبة (8-10 أيام) ومعدل انكماش الرغوة.

تستغرق دورة إنتاج الستايروفوم عادةً حوالي أسبوع. بعد اكتمال الإنتاج، يجب مراجعته في الموقع. أولًا، يجب التأكد من توافقه مع رسم هيكل القالب. ثانيًا، التحقق من تصحيح الأخطاء الواردة في رسم هيكل القالب، أو تصحيح الأخطاء غير الموجودة في رسم التصميم. تُعد مراجعة الستايروفوم عملية أساسية في عملية صنع القالب، لأنها المرحلة الأخيرة من تغيير هيكل القالب. بمجرد دخوله مرحلة الصب، يصعب تغيير هيكل القالب.

6. صب القالب

بعد اكتمال معالجة إنتاج الستايروفوم، يُمكن شحنه إلى المسبك للصب. لن نتناول هذه العملية بالتفصيل هنا. تستغرق دورة صب القالب من 15 إلى 20 يومًا. من بين هذه العيوب، لا يُمكن ملاحظة وجود أي رمل في الصب إلا بعد المعالجة.

7. إصدار النموذج الرقمي NC ومعالجة قوالبه NC

يمكن إجراء معالجة NC بعد اكتمال صب القالب، ولكن الافتراض هو أنه تم إصدار بيانات NC. يمكن لمصنع القالب تنفيذ برمجة NC وفقًا لبيانات NC للمنتج، ثم إجراء معالجة NC للقالب. يمكن تقسيم معالجة NC للقالب تقريبًا إلى: Long Xi - التجميع - نصف التشطيب - التشطيب، وما إلى ذلك، في عملية تصنيع NC، يمكن العثور على ما إذا كان هناك صب رمل أو عيوب مثل الشقوق. بعد اكتمال معالجة NC، تحتاج إلى معالجة حرارية للقالب لتحقيق الصلابة المطلوبة، وعادةً ما تكون دورة معالجة NC للقالب من 20 إلى 25 يومًا، في حالة وقت تطوير المشروع العصبي، فإن كيفية الترتيب المعقول لوقت تصنيع NC أمر بالغ الأهمية، يمكن لمطوري المشروع استخدام جدول التحكم في موقع العمل والإشراف على مصنع القالب لإعداد خطة معالجة معقولة. حاول ألا تدع آلة التصنيع CNC خاملة، لضمان التقدم.

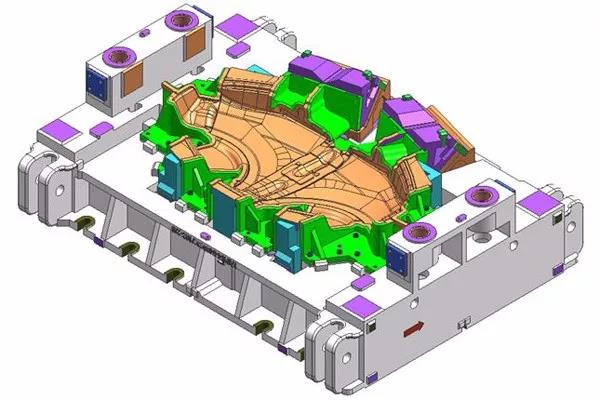

8. عملية تركيب القالب وتصحيح الأخطاء وأخذ العينات

تتضمن مرحلة تركيب القالب: قاعدة القالب، والتثبيت، والاختبار، وأخذ العينات، وما إلى ذلك، بعد تشغيل القالب باستخدام الحاسب الآلي، لا يزال هناك هامش معين للمركب اللاحق، وفحص تصحيح أخطاء المقعد الرئيسي لأعلى ولأسفل وبحث القالب ومعدله، والبحث الموجه ومعدله، لضمان ختم الطوابع المؤهلة، من خلال تصحيح أخطاء صانع القالب، يمكن تحديد جودة القالب، ولكن يمكن أيضًا تحديد حجم القطع، إلخ.

9. القبول المسبق للقوالب

مصنع القالب في الوقت المخطط لإكمال كل شيء من تلقاء نفسه وجعل المطاحن تصحيح أخطاء القالب المؤهلين، يمكن تطبيقها على نفس التطوير للقبول المسبق، مصنع القالب بحاجة إلى توفير تقرير الفحص الذاتي للقالب ومعدل المؤهل لختم الأجزاء، مثل قسم التطوير بعد تلقي طلب القبول المسبق لمصنع القالب، وتنظيم الموظفين لمصنع القالب للقبول المسبق، وذلك أساسا من جودة قالب الختم الثابتة والديناميكية ثلاثة جوانب لقبول القالب، والاختبار الديناميكي والثابت وفقا للمعايير، وختم أجزاء جودة السطح، والشكل، ودقة الأبعاد واختبار الصلابة مقسمة إلى ثلاثة جوانب.

من حيث المبدأ، يُشترط تغليف وشحن المشاكل التي تظهر في عملية ما قبل القبول بعد اكتمال تصحيح مصنع القوالب. ومع ذلك، إذا لم تؤثر بعض المشاكل على جودة الإنتاج وكان التصحيح سهلاً، يُسمح لمصنع القوالب بإرسال فنيين إلى منطقة الإنتاج لإجراء التصحيح المستمر، شريطة أن يكون التقدم مُحكمًا.

10. تصحيح أخطاء مكان الإنتاج وقبول كمية القالب

بسبب اختلاف أداة الماكينة وملف القالب والفرق في المعدل، مثل ضمان جودة المنتج القالب عند قبول الإجهاد المسبق، انتقل إلى كمية المنشأ التي تحتاج إلى تصحيح الأخطاء، بعد الجولة الأولى من البحث العام لقالب الرسم والوقت لمدة 1 إلى 2 شهر، ودورة تصحيح أخطاء القالب بأكملها لمدة ستة أشهر أو أكثر، تدور عملية تصحيح أخطاء أصل كمية القالب دائمًا حول الجوانب التالية:

يجب تثبيت أجزاء الختم على تركيبات اللحام للتحقق من تنسيق القالب والمشبك والتركيبات وتركيبات اللحام؛

تأكد من دقة أجزاء الختم، يتم وضع أجزاء الختم على المقياس للفحص، ومعدل التأهيل يكون عمومًا أكثر من 90٪؛

يكون مصنع القوالب مسؤولاً عن تصحيح المشاكل الموجودة في تثبيتات أجزاء الختم أو المشاكل أو العيوب المبلغ عنها في عملية تصحيح أخطاء اللحام؛

فحص المطابقة لعناصر التفتيش الديناميكية والثابتة للقالب؛

موثوقية الإنتاج المستمر للقالب في مكبس الإنتاج الضخم، أي أن معدل الخردة في الإنتاج المستمر مطلوب أن يكون أقل من 2٪

دورة تصحيح أخطاء القالب وتصحيحه طويلة نسبيًا. بعد اكتمال التصحيح المذكور أعلاه واستقرار الإنتاج لمدة 3 أشهر، يُنظّم قسم التطوير الهندسي مستخدمي القالب وموظفي الأمن ومفتشي الجودة وغيرهم من الموظفين لإجراء الاستلام النهائي للقالب وتوقيع تقرير الاستلام النهائي.

بعد القبول النهائي للقالب، يعتبر تطوير القالب مكتملًا على مراحل. ومع ذلك، طالما لم يتم التخلص من القالب واستمرت دورة حياة القالب، فلن ينتهي عمل قسم تطوير الهندسة أبدًا، بل سيتم نقله إلى نظام الإنتاج وقسم العملية للاستخدام والإدارة والصيانة. يمكن للقالب في الاستخدام الجيد والصيانة أن يطيل عمر الخدمة، ويقلل من معدل الرفض، ويحسن كفاءة الإنتاج، ويجلب فوائد اقتصادية كبيرة للشركة.

الكلمات :